Declarație de confidențialitate: Confidențialitatea dvs. este foarte importantă pentru noi. Compania noastră promite să nu vă dezvăluie informațiile personale pentru nicio expansiune cu permisiunile dvs. explicite.

1.1 Una dintre cauze

(1) Cauză: Pulberea fină excesivă în material este stoarsă, ceea ce duce la un mic decalaj de funcționare între role și presiunea scăzută de lucru.

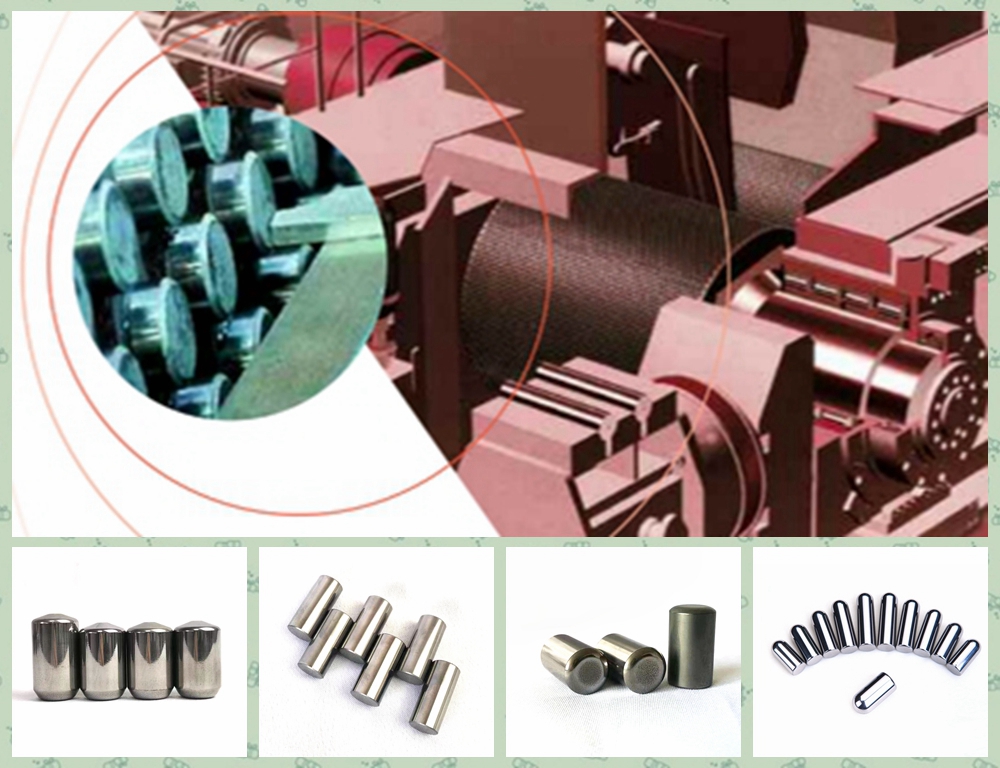

) În sistemele de măcinare combinate, întreprinde sarcina de măcinare semifinală. După extrudare și clasificare, materialul care intră în fabrică prezintă fisuri de zăpadă și defecte microscopice, îmbunătățind semnificativ garnitura acestuia, îmbunătățind producția sistemului și reducând consumul de energie de măcinare. Cu toate acestea, presa cu role este extrem de sensibilă la uniformitatea mărimii particulelor din materialul de intrare, respectând principiul „stoarcerii grosiere, dar nu bine”. Când intră un material fin excesiv, restrânge decalajul de operare între role, reduce producția și duce la un efect de stoarcere slab.

(3) Soluție: În timpul producției reale, controlați proporția de material cu o dimensiune a particulelor <0,03D (D - diametrul coller în mm) pentru a fi peste 95% din total. Experiența de producție indică faptul că materialul cu o dimensiune uniformă a particulelor cuprinsă între 25 mm și 30 mm produce cel mai bun efect de stoarcere. Echipați distribuția mărimii particulelor a materialului de intrare folosind o sită cuibărită, care este simplă și practică. În general, efectuarea acestui test o dată la trei zile este suficientă. Amestecați diferite dimensiuni de particule de material pentru a evita alimentarea prea mult material fin în presa cu role.

1,2 a doua cauză

(1) Cauză: uzura severă a defecțiunilor laterale ale presei cu role, ceea ce duce la scurgeri de margine.

(2) Analiza impactului: „Efectul de margine” inerent al presei cu role se referă la o mai bună extrudare în mijlocul rolelor, producând mai multă pulbere fină, în timp ce marginile prezintă o extrudare slabă și pulbere mai puțin fină, adică eșecul ocolitor. Atunci când lateralul se defectează la ambele capete se poartă grav, scurgerea de margine devine inevitabilă, reducând conținutul de pulbere fină în materialul extrudat și permițând să intre unele particule grosiere în echipamentul de clasificare, provocând uzura acestuia.

(3) Soluție: Mențineți o gardă de lucru între defecțiunile laterale și capetele rolei la 2mm - 3mm, cu unele întreprinderi folosind 1,8 mm - 2,0mm. Utilizați plăci de oțel rezistente la uzură sau piese turnate din aliaj rezistent la uzură pentru a aborda această problemă. Păstrați 1–2 seturi de defecțiuni laterale de schimb pentru înlocuirea imediată. Înainte de a instala turnările din aliaj rezistent la uzură, macinați burrele de suprafață pentru a facilita instalarea. Măsurați și controlați clearance -ul în timpul înlocuirii folosind un calibru de simț și o riglă de oțel. Implementați un mecanism de întreținere preventivă, verificând clearance -ul dintre defecțiunile laterale și role la fiecare 7-10 zile în timpul perioadei de oprire și menținerea înregistrărilor detaliate.

1.3 A treia cauză

(1) Cauză: uzura severă a suprafețelor cu role dinamice și statice, fără reparații în timp util.

(2) Analiza impactului: presa cu role funcționează în condiții dure, iar modelele de uzură identificate de Institutul de Cercetare a Mașinilor Zhengzhou includ:

① Deteriorarea normală a suprafeței rolelor induse de uzură;

② Duritatea suprafeței cu role mai mici decât duritatea materialului;

③ SPALLAREA ANOMALĂ A SĂRBĂRII ROLLER;

④ Funcționarea întârziată a rolelor;

⑤ Pierderi datorate proprietăților corpului cu role;

⑥ Amploarea locală cauzată de metalul sau alte obiecte străine intră.

Suprafețele cu role sever uzate sau vândute dezvoltă caneluri, reducând semnificativ eficiența de zdrobire a materialelor. În comparație cu suprafețele cu role plate, suprafețele sever uzate sau spulmite prezintă o forță de extrudare inegală, scurgeri și particule grosiere grosiere (sau chiar material necruțat) în producție, afectând capacitatea potențială a fabricilor de bilă din aval. În general, rolele ar trebui să fie deservite pe baza condițiilor de uzură după 6000H-8000H de funcționare pentru a menține eficiența de extrudare pe termen lung și stabilă.

(3) Soluție:

① Angajați tehnicieni profesioniști pentru sudarea la fața locului pentru a restabili dimensiunile rolelor.

② Înlocuiți rolele uzate cu piese de schimb și trimiteți -le unui furnizor specializat pentru reparații.

Datorită măsurilor tehnice necesare înainte de sudarea suprapunerii, cum ar fi detectarea defectelor, eliminarea straturilor de uzură neregulate și curățarea suprafeței cu role, cuplată cu costul ridicat al firului de sudare din aliaj rezistent la uzură și nevoia de a determina grosimea suprapunerii pe baza uzurii reale, Sudarea suprapusă este costisitoare.

③ Prioritizează funcționarea, utilizarea și întreținerea producției zilnice. Asigurați îndepărtarea fierului înainte de alimentarea cu role pentru a preveni deteriorarea suprafeței rolelor de la obiectele străine.

④ Inspectați uzura rolelor în timpul perioadei de oprire, de obicei o dată la trei ori pe săptămână și mențineți înregistrări detaliate.

(4) Studiu de caz: Sudarea online a rolelor uzate într-o presă de 120-50 role costă aproximativ 120.000 de yuani.

...va urmaTrimiteți e-mail acestui furnizor

Declarație de confidențialitate: Confidențialitatea dvs. este foarte importantă pentru noi. Compania noastră promite să nu vă dezvăluie informațiile personale pentru nicio expansiune cu permisiunile dvs. explicite.

Completați mai multe informații, astfel încât să poată lua legătura cu tine mai repede

Declarație de confidențialitate: Confidențialitatea dvs. este foarte importantă pentru noi. Compania noastră promite să nu vă dezvăluie informațiile personale pentru nicio expansiune cu permisiunile dvs. explicite.